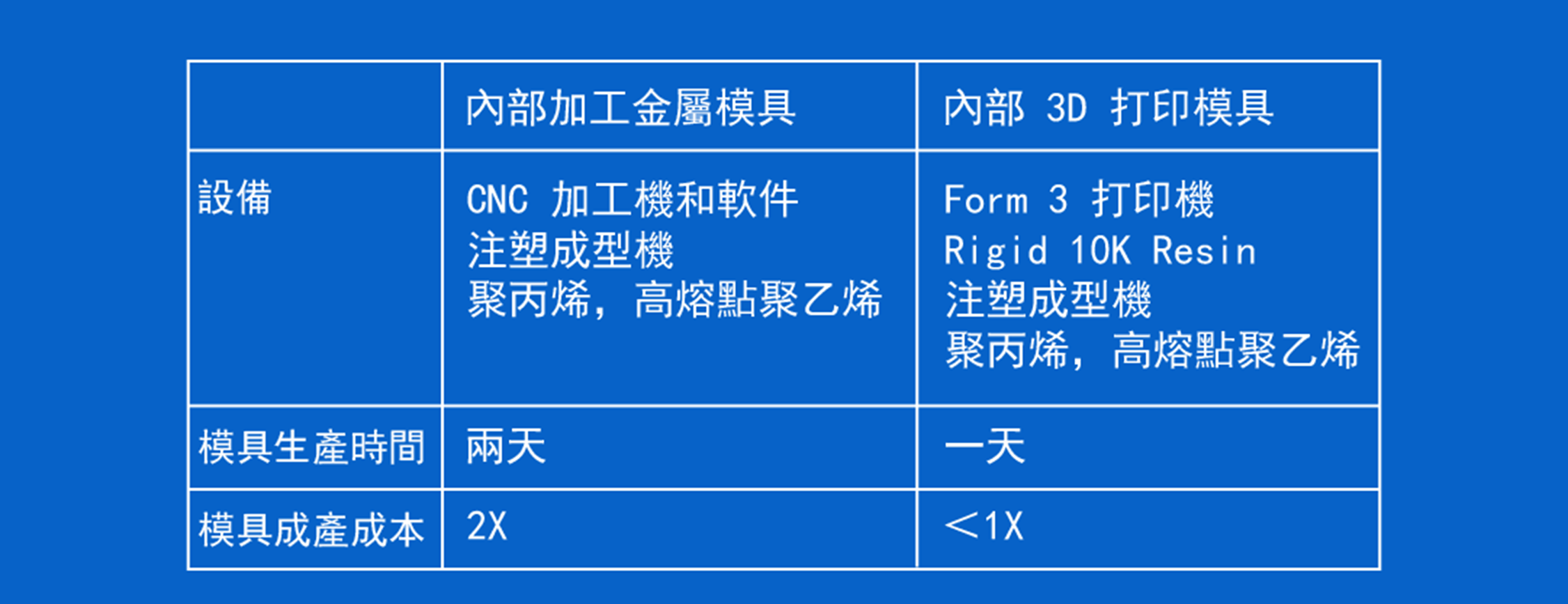

該案例研究了 Formlabs 最新工程材料 Rigid 10K Resin 的性能。由於剛度高、耐熱性強,

Rigid 10K Resin 可延長更複雜模具承受高溫和高壓力的時間長度。

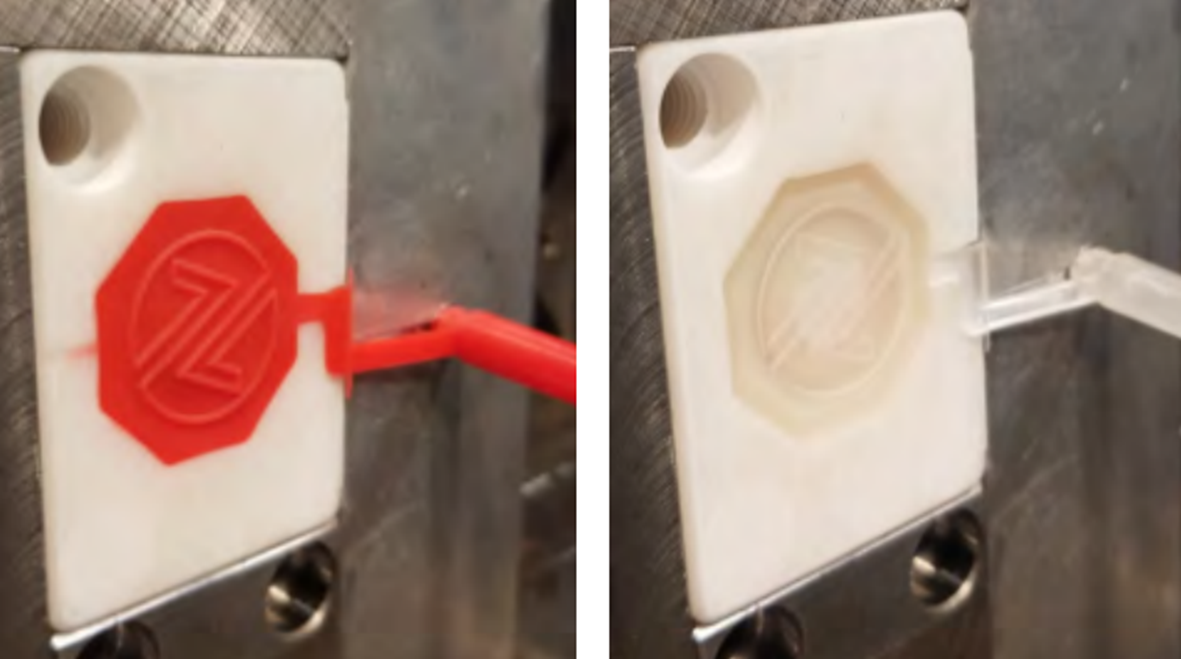

打印出的三件式模具,螺帽使用聚乙烯材料注塑。

設計流程

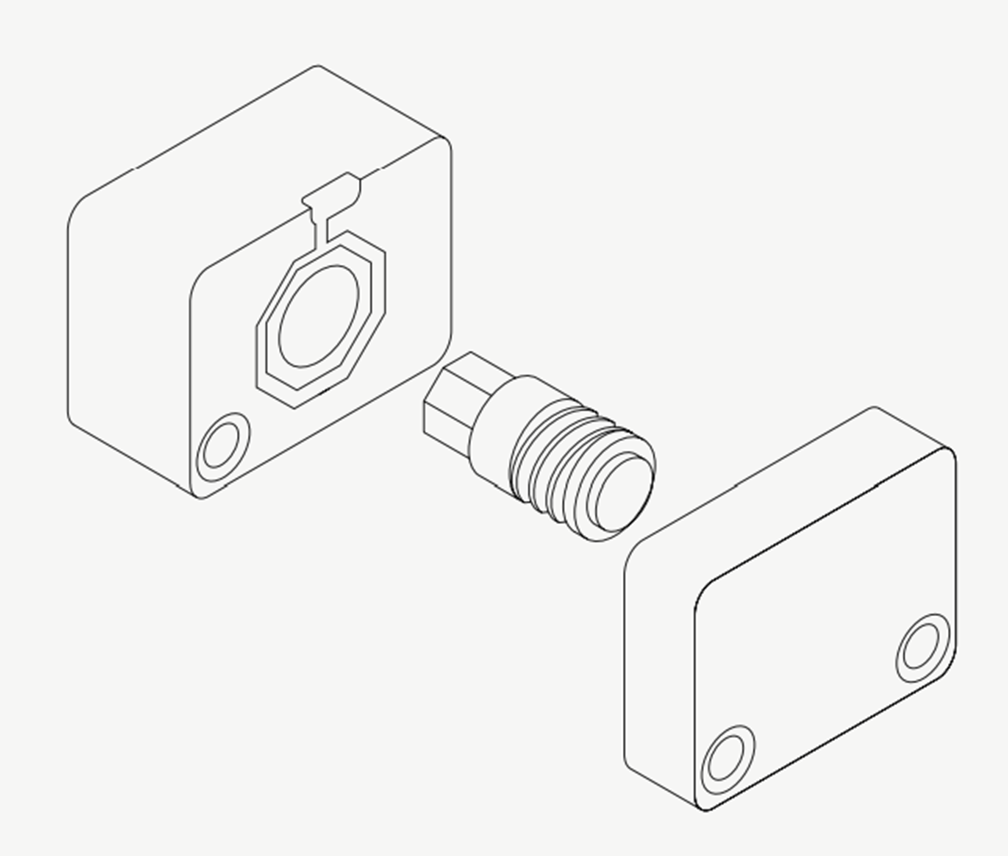

Novus Applications 創始人兼總裁 Mark Bartlett 希望他的團隊能製作出適用於管路和瓶罐的內螺紋通用螺帽。製作這種螺帽需要使用帶動態螺紋模芯的複雜三件式疊模,模芯可以幫助驗證未來的複雜注塑成型項目。 Bartlett 遵循了設計注塑成型模具的常規建議。他專門加入了拔模角以方便脫模過程,盡可能為所有自由懸掛的模芯提供支撐,避免出現非常薄的橫截面。為了減少模腔內的壓力,他設計了一些大澆口並加入通風孔以排除模具內的氣體。最後,為了在後處理步驟中清潔模具塊,他還加入了一些額外使用的材料。

三件式模具。左側的 B 面是可移動模腔,中間是 帶螺紋的輔助模芯,右側的 A 面是固定面。

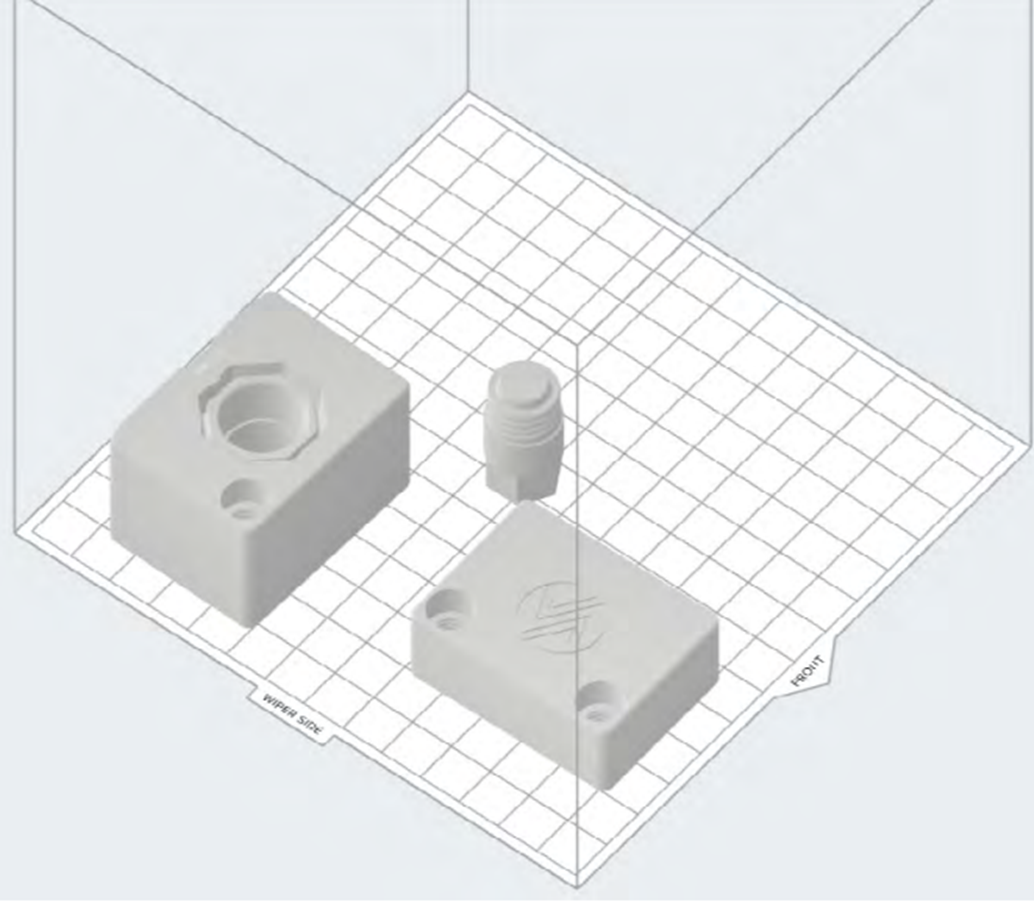

加載到 Formlabs PreForm 軟件中準備打印的 CAD 文件。

打印過程

Bartlett 一直在追求一種剛度足以承受打印過程的壓力、同時又能呈現出精細設計細節的 3D 打印材料。過去他一直採用 FDM 打印技術,其打印分辨率並不夠高,而採用 SLA 技術就可以滿足這一需求。他選擇了 Formlabs 的 Rigid 10K Resin,這種材料極其剛硬,同時具有高拉伸強度和拉伸模量,尺寸穩定性非常好。他也考慮過使用 Formlabs 的 High Temp Resin,但這種材料不太適合一些小的特徵。相對而言,Bartlett 更需要 Rigid 10K Resin 的機械性能,而不是 High Temp Resin 的熱性能。在 Form 3 3D 打印機上,他使用 Rigid 10K Resin 以 50 微米的層高在夜間完成了模具打印。他們額外打印了輔助模芯,以防脫模失敗。然後,他們使用 IPA 進行了兩次清洗,每次清洗 10 分鐘,並完成了後固化。建議在 70°C 溫度下使用 Form Cure 將 Rigid 10K Resin 部件進行 60 分鐘的後固化處理,然後在 90°C 的溫度下將部件加熱 125 分鐘,以提高熱變形溫度。然後即可對部件進行後處理,以符合所需尺寸。 Mark 在設計模具時一直沒忘記機械加工餘量,正因如此,在後處理操作期間,可以對模具的關鍵表面和特徵進行微調,從而在放到壓機內時能夠完美擬合。常見的後處理操作包括鑽孔或擴孔、表面打磨或研磨,以達到減少打印件缺陷所需的嚴格公差。

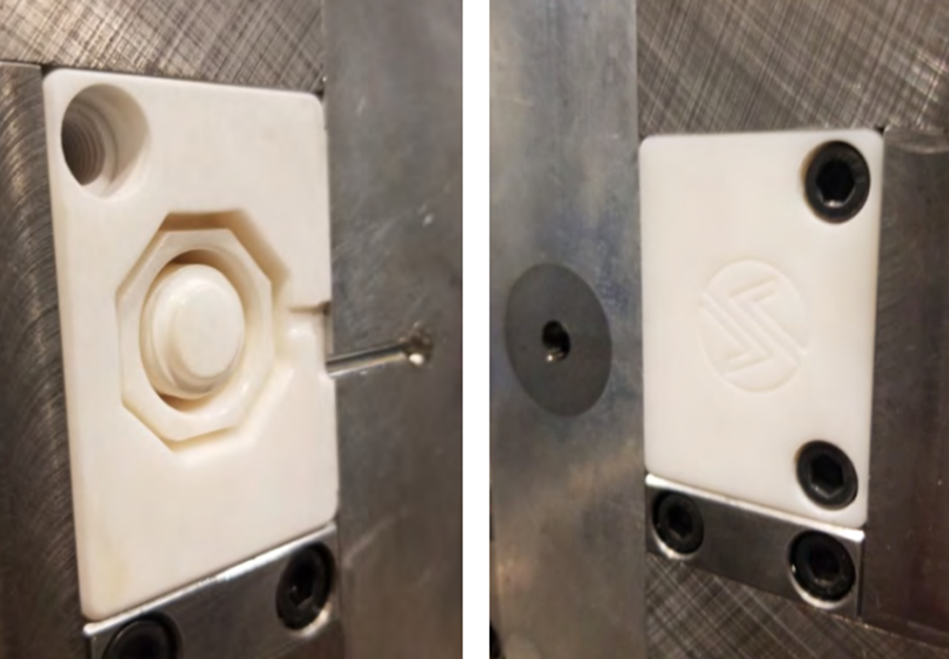

成型過程

打印模具在註塑前先放入金屬框內。輔助模芯放到 B 面(左側),鎖到固定面 A 面(右側)上方。

團隊使用了一個全電動 Sumitomo 50 噸壓機。打印模具放入壓機內的預製金屬模具框中。他們注入了三種不同的材料;低熔點聚丙烯 (PP)(紅色 P5M6K-048)、高熔點聚丙烯 (PP)(白色 PP1013H1)和高熔點聚乙烯 (PE) (Marlex 9018 HDPE)。聚丙烯非常易於處理,不需要非常高的壓力。循環次數少於傳統的注塑成型工藝,包括注塑、冷卻和手動脫模。為保持低壓力而降低了注塑速度。為了縮短塑料模具的冷卻時間,Bartlett 打印了多個模芯,沒有連續使用同一個模芯而將其餘模芯放在旁邊進行冷卻。雖然沒有水冷通道,但鋁框可以吸收部分熱量從而降低溫度。脫模過程需謹慎執行,因為操作過程中有可能造成模具損壞。團隊以手動方式頂出部件並將其從輔助模芯上擰下,必須注意不要在脫模期間將模芯弄斷。他們先噴灑了脫模劑幫助脫模,但如果拔模角足夠,則無需使用脫模劑。打印樹脂與註塑材料之間並無發生任何化學反應的跡象。

結果

注入紅色 P5M6K-048(左側)和白色 PP1013H1(右側)材料後的模腔。

在註塑壓力保持在低於 11500 PSI 的情況下,團隊使用一個模具循環注塑了一百次。這一項目從提出想法到實際生產的周轉時間約為兩天。團隊在幾小時內完成了模具設計,夜間進行打印,然後用半天時間準備模具並進行組裝,另外用半天時間進行部件成型。他們僅使用了一個 CAD 模型,但如果部件更複雜,則需要幾天時間進行設計迭代。下表顯示了用三種不同材料注塑成型的最終部件的尺寸。對於每種材料,團隊測量了 20 次螺帽內徑以評估該過程的可重複性。我們可以看到,這 60 個螺帽與平均直徑的平均偏差為 ±0.04mm,表明尺寸穩定性良好。